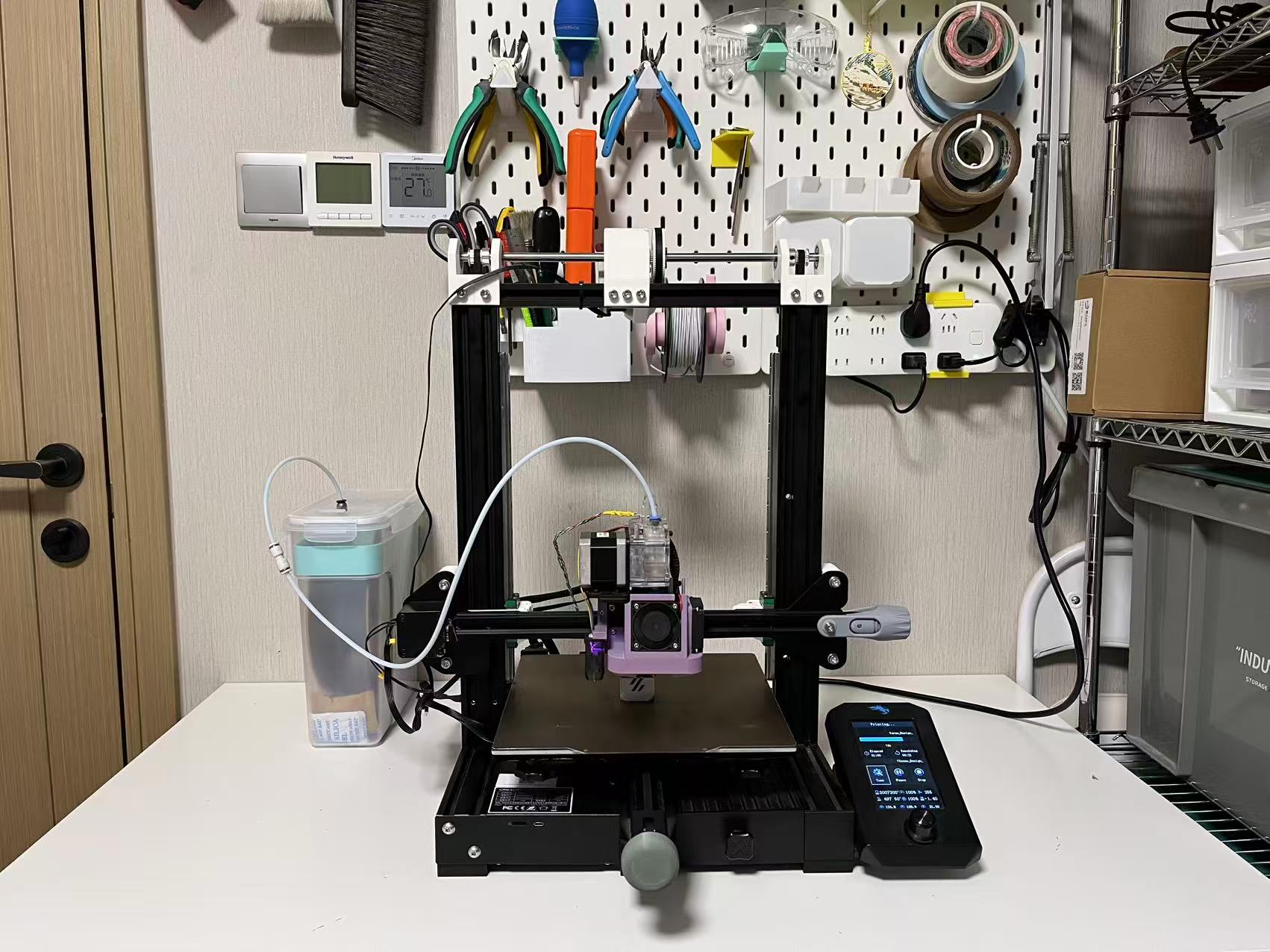

TLDR:使用kevinakasam/BeltDrivenEnder3方案改造线轨Z轴解决Z轴高度不一致问题

前言

在这后3D打印时代,关于FDM 3D打印机性能和成本之间的平衡,拓竹已经给出了版本最优解,以至于voron和拓竹的下一代作品分别朝向了CNC和激光切割。

因此在当下的时间点,不管是生产力工具还是兴趣入门,除非是热爱3D打印机械结构本身,都不会推荐自己攒3D打印机或者再花大价钱去升级prusa i3架构的Ender3。

这回估计是最后一次升级手头的Ender3,在kevinakasam/BeltDrivenEnder3和Voron Switchwire之间短暂犹豫过,选择前者还是因为成本,VoronSW的改造成本已经远超过了Ender3机器的残值了。而入手P1S之后,这台机器只是作为大量打印工作的时候分担任务以及作为备用机器使用,而不是需要一台更加极致的Mendel床身摆动式3D打印机。

Z轴改造历史

从原装的单Z轴,到原厂主板一分二转接线双电机丝杆Z轴,浮动Z轴螺母,到这次的皮带驱动Z轴,都是为了解决Z轴两侧高度不一致问题。

双电机丝杆的方式很大程度解决了这个问题,但是由于电机下电后还是会因为外力使Z轴高度偏离,因此之前打印了两个校准块定期校准。不知道是不是放在不锈钢货架上,隔板本身不水平的原因,还是会出现因为Z轴高度不一致导致的层纹。

而皮带驱动Z轴巧妙地通过限制两侧皮带长度一致,使Z轴两侧高度强制一致,唯一影响高度一致性的是两侧皮带的张紧度,而有趣的是,可以通过弹拨皮带听振动频率来确认两侧皮带张紧度是否一致。

改造成本

主要是几颗轴承、同步轮、同步带、一条光轴和配套的螺丝螺母外加半卷耗材用来打印所需的打印件,加起来不到百元。这次还顺带改了Z轴线轨替换原机的V轮,并不是V轮精度不如线轨,这点原作者也提到了,单纯想要尝试线轨。国产的线轨也不贵,两条300mm轨道带滑块加起来65。加上嘉立创FA白嫖的零件,总共花了不到150。

打印件

作者的站点可以根据不同的配置生成零件清单和对应的打印件STL,打印件作者推荐用ABS/PETG,大概是考虑到热稳定性和抗磨性?专门买了卷ABS来打印这些件,最后组装的时候发现有些零件需要打印2个(文件前缀2_开头),这时候ABS已经用完了,用的PLA补打了几个件。感觉除了Z轴电机固定的零件,其他用PLA问题应该也不大。

组装

小问题

作者设计的零件装配公差还是非常不错的,不过要注意两个地方。由于采购到的零件规格不完全相同,Z轴80T齿轮上的同步轮齿轮部分过高,无法完全插入,会导致Z轴电机输出轴上的同步轮需要配合向外延伸一点才能对齐。以及国产上银MGN-12H滑块的安装平面厚度和作者手头的不一样,安装的时候需要随机应变调整。

还有就是挤出头滑车下面那颗V轮的M4x30螺丝过长和线轨滑块存在干涉,需要垫几个垫圈。作者的打印件里有一个M4垫圈,看起来是用在这里的,不过厚了一点。

线轨和X轴组装应力消除

为线轨专门画了一个针对2040铝型材的安装治具用来辅助安装,然而这只能保证线轨和Z轴型材的水平居中,事实上机器Z轴铝型材和底座之间都不保证垂直平行,因此用治具安装完线轨实际组装之后滑动也不流畅。

按照作者说明的顺序拧紧螺丝,最后重新拧紧线轨,就像汽车底盘衬套复位一样,

Z轴皮带安装

这个结构不比CoreXZ结构,两侧同步带长度需要严格保持一致,安装后两侧Z轴高度可以通过张紧器螺丝在很小的范围内微调,调平后几乎一劳永逸,只要皮带不被磨损拉长就无需关心Z轴高度不一致。另外关于皮带张紧度,作者给出了通过拨动测量皮带振动频率达到66hz的张紧度调整方法,就像乐器调音一样,笑……

固件适配

如果用的是原厂的Marlin固件的话不需要修改配置,只是要检查下Z轴运行有没有反向,反向的话反转Z轴电机线序。Klipper的话在配置里就能反转电机。

另外关于热床调平,之前会在Z轴归零后关闭电机手动拉着X/Y轴调整热床高度,现在由于电机下电后Z轴会自动下落,热床调平就没那么顺手了,好在有自动调平,热床不需要经常调整。

后记

在测试打印完voron小方块后,Ender3又放回了P1S边上默默地呆在一旁。作为久经沙场退役的功臣,改造是为了让它证明自己尚能饭否,尽管被时代淘汰但全身的改件说明着光辉的过去。就像被电车替代的燃油车那样,物件逐渐工具化,傻瓜化。出厂即最优,开机即用,让使用者更省心的同时也少了些和物件的互动,彼此升级的感觉。省去了为了改装投入的日日夜夜,而空出来的这些时间,也不知道有没有让我们生活得更有意义。